轻量化在汽车工业中一直很重要。在保证安全性的前提下,车辆越轻,动力系统越高效,制动系统也越容易让车停下来。100多年来,内燃机一直是汽车工业的首选动力系统,因为它具有成本效益,相对高效,而且使用容易获得且通常价格低廉的燃料——汽油。

多年来,豪华跑车一直注重轻量化,并利用各种材料来实现最轻的车辆。这些质量高效的设计对于加速是非常重要的,这也是这些车辆的关键性能指标。然而,这对普通消费者来说成本太高。

对于普通车辆来说,减重的重要性各不相同。起初,它依赖于汽油的成本和可用性,但最终扩大到日益严格的安全要求(这大大增加了车身结构的质量)和旨在减少对外国石油和尾气排放依赖的燃油经济性规定。作为环境和气候变化研究的结果,尾气温室气体(GHG)排放问题已成为全球关注的重要问题,许多国家已采用这些法规和标准。

有许多方法可以减少尾气排放,包括通过改进动力系统和空气动力学提高燃油效率,减少滚动阻力和重量等等。几年来,世界各地的汽车制造商都在这些领域取得了进步。然而,温室气体排放量仍在继续上升。

随着可预期的全球车辆数量的增加,人们也必须停下来问:有什么改变吗?

回答这个问题的最好方法是看整体情况,或者在这种情况下,对轻型车辆进行生命周期评估。

钢铁市场开发研究所(SMDI)和钢铁回收研究所(SRI),美国钢铁协会的两个业务部门,以及WorldAutoSteel。几年来,这些研究小组一直在研究使用各种材料的轻型汽车的排放和能源消耗的影响。钢是当今大批量汽车所使用的材料的很大一部分。事实上,超过50%的普通车辆是由钢制成的,钢材是车身结构、底盘和悬挂部件以及车门、引擎盖和挡板等封闭面板的主要材料。在发动机和变速箱中添加钢构件后,钢材占车辆重量的四分之三以上。

钢铁的崛起

20世纪30年代,当汽车制造商发现钢材的性能优于木材用于车身结构时,钢材成为普通汽车的主导材料(它已经被用于封闭板)。它成本低廉,储量丰富,铁路和建筑行业几十年来一直在使用钢铁。钢铁的高强度、耐久性和低成本的结合,使得钢铁仍然是汽车首选的金属。

此外,钢铁行业不断创新和开发新的钢种,以提供更高的强度。当使用更新的高强度和先进的高强度钢种时,汽车工程师不仅可以设计出具有更高性能的车辆,而且可以以更低的质量进行设计,因为所需的钢材(以薄钢板的形式)更少。事实上,自20世纪70年代以来,该行业已经将钢铁强度提高了10倍。

钢铁替代品的隐性成本

随着提高燃油经济性和减少尾气排放的要求日益严格,汽车制造商在使用替代材料进行汽车轻量化上倍感压力。例如铝和碳纤维增强聚合物(CFRP),这些材料与先进的高强度钢相比,虽然可以提供额外的轻量化,但成本很高。

铝的成本大约是钢的2到3倍,而碳纤维增强聚合物(CFRP)的成本大约是钢的6到10倍。为了降低这些替代材料的成本,人们做了很多研究。然而,由于制造原材料所需要的能源的数量,成本总是会有很大的不同。从矿石中提炼铝需要的能源是钢铁的7倍,而生产CFRP则需要更多的能源。

对环境影响的评估也很简单,但必须考虑到车辆寿命的各个方面。这不仅包括使用阶段(尾气排放),还包括生产(材料和车辆组装)和车辆的寿命结束(回收/处置)。

例如,以一辆主要由不同等级的钢材构成的基准车辆为例,它采用了铝制、CFRP或先进高强度钢材的优化使用。一般来说,虽然铝和碳纤维增强塑料的量使用较少,但由于生产这些材料所产生的温室气体(GHG)排放差异很大,因此优化后的钢溶液在这一阶段的温室气体排放将是最低的。

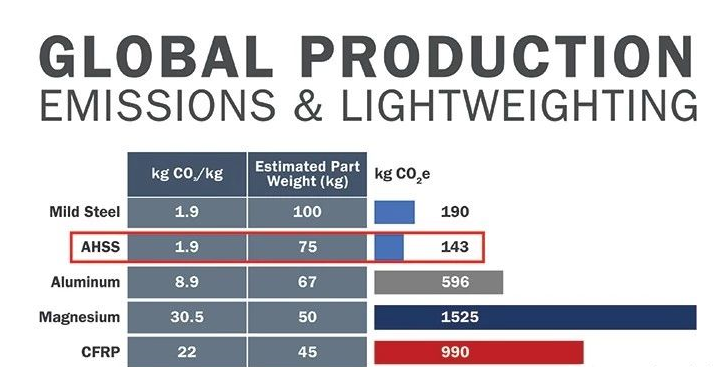

下图显示了生产一公斤材料所产生的全球温室气体排放量的差异,以及每种材料通常可以实现的质量减少量。由于炼钢所需的能量较低,具有明显优势。

轻型车辆的质量与基线的差异也将减少燃料消耗,从而减少尾气排放。然而,它已经被证明,轻量化车辆的车身和铝制的封闭件只能实现大约0.5 MPG的改进。这种微小的差异要求车辆至少在路上行驶10-12年或更长时间,以弥补材料生产阶段温室气体排放的显著差异。

可回收

钢铁是世界上回收利用最多的汽车材料。用磁铁分类很容易,而且它可以被重新熔化成汽车工业现有的200多种等级中的任何一种,以及今天生产的任何其他钢铁产品。在汽车重新熔化时,铝必须进行分类或降级,CFRP大部分被处理掉,但可能会被切碎并用于其他应用。

由SMDI/SRI进行的同行评审研究清楚地表明,钢材轻量化可以为消费者带来最低的温室气体排放总量。但当仅关注尾气排放时,使用替代材料的轻型车辆的结果可能导致车辆生命周期内温室气体总排放量的意外增加。

网上经营许可证号:京ICP备18006193号-1

copyright©2005-2022 www.cumetal.org.cn all right reserved 技术支持:钢链云(北京)科技发展有限公司

服务热线:010-59231580